+86-519-83387581

Az automatikus fotoelektromos tekercselő berendezések precíziós működési mechanizmusának elemzése

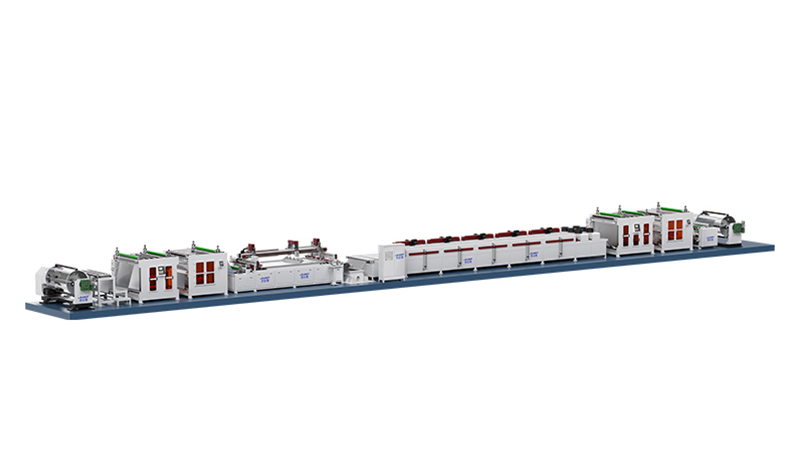

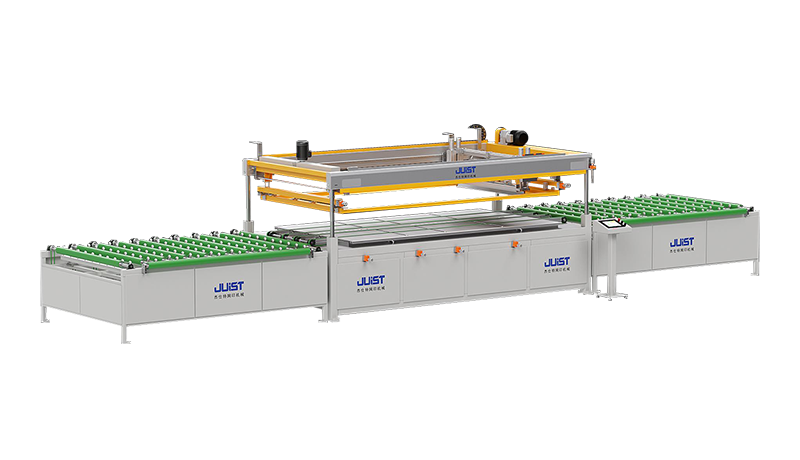

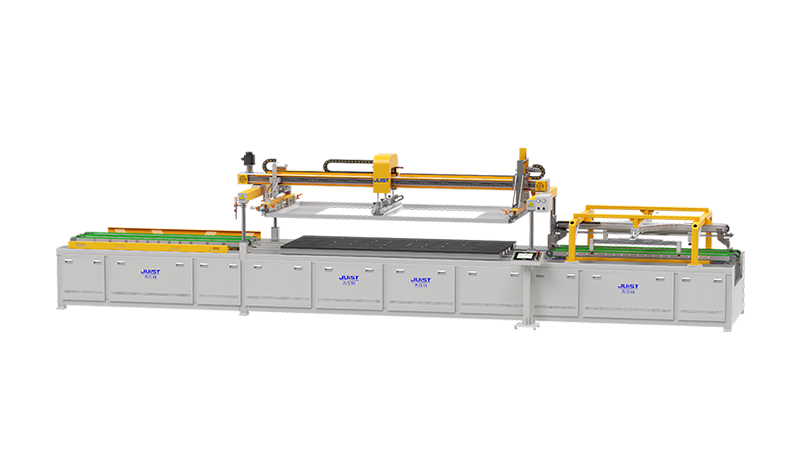

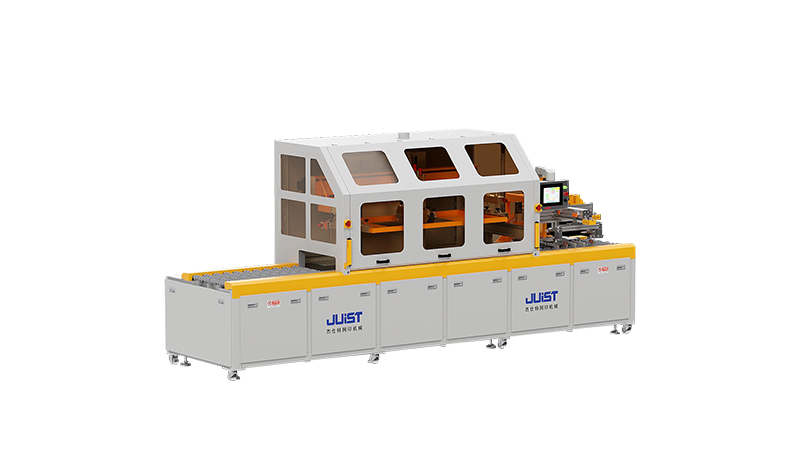

A roll-to-roll automatikus fotoelektromos tekercselő berendezés A precíziós tervezés aprólékosan rendezett balettjét képviseli, amely alapvetően a fotoelektromos érzékelési technológiára támaszkodik a romboló, nagy pontosságú szállítás és a rugalmas filmanyagok elhelyezkedése érdekében. A kezdeményezés után a kikapcsoló egység zökkenőmentesen adja ki a szubsztrátfilmet, amely a feszültségvezérlő vezetőhengerek sorozatán keresztül navigál. Ezek a hajtóművek a rendszer idegi végpontjaként működnek, örökké megfigyelnek és mikro-beállítást végeznek az anyag feszültségéhez, garantálva annak megrázkódtathatatlan stabilitását a tranzit folyamat során. A fotoelektromos érzékelők a készülék éber szemeként szolgálnak; Kiválasztják és kapják meg a fényjeleket, hogy pontosan észleljék az anyag él helyzetét vagy az előre beállított regisztrációs jeleket, és ezt a valós idejű adatokat a központi vezérlőrendszerbe visszaküldve elektromos jelekké alakítják. Az agyként működve a vezérlőrendszer gyorsan feldolgozza ezeket az információkat, és parancsokat ad ki, és a precíziós szervo motorokat az azonnali útvonal -korrekció és a sebesség -szinkronizálás végrehajtása érdekében hajtja végre. Ez biztosítja, hogy az anyag végső soron egy tökéletesen egységes tekercsbe kerüljön a visszatekercselő egységnél. A teljes folyamatot magas fokú automatizálás jellemzi, a folyamatos termelés biztosítása és a következetes termékminőség biztosítása.A közös operatív kihívások kezelése: Hatékony diagnosztika és megoldások

A kifinomult kialakítása ellenére a berendezések tipikus problémákkal szembesülhetnek a hosszan tartó folyamatos működés során. A webirányító eltérés egy viszonylag gyakori meghibásodás, gyakran a szennyezett érzékelő lencsékből, az érzékenységi sodródásból vagy a mechanikus vezetőhengerek eltérése miatt. Az operátoroknak rutinszerűen tisztítaniuk kell az érzékelőket, újrakalibrálniuk kell a detektálási kiindulási alapot, és ellenőrizniük kell az összes vezetőhenger igazítását. A feszültség ingadozása újabb jelentős aggodalmat jelent, mivel az instabil feszültség anyag ráncolódást vagy nyújtást okozhat. A kiváltó ok lehet a pneumatikus vagy mágneses porfékek/tengelykapcsolók teljesítményének lebomlása, vagy a feszültségérzékelő visszajelzésének meghibásodása. A karbantartás során szisztematikus ellenőrzésre és kalibrálásra van szükség és érzékelő alkatrészek. A nem megfelelő tekercselés, amely befolyásolja a termék esztétikáját és anyaghulladékhoz vezethet, gyakran kapcsolódik a visszapattanó tengely túlzott radiális kifutásához vagy az átviteli alkatrészek kopásához. A rendszeres megelőző karbantartási ütemterv végrehajtása, a kopott alkatrészek cseréje és az összes forgó elem dinamikus egyensúlyának biztosítása kulcsfontosságú lépés az ilyen problémák megelőzésére.A berendezések maximalizálása a teljes gyártási vonal termelésének javításához

A roll-to-roll automatikus fotoelektromos tekercses berendezések teljes termelési képességének feloldása kettős megközelítést igényel, amely a folyamat optimalizálására és a rendszerintegrációra összpontosít. Az operatív paraméterek mély optimalizálása-mint például a feszültséggradiens pontosan beállítása az anyagjellemzők, az optimális vonalsebességhez igazodó lazítás és a visszatekerés között, és a fotoelektromos korrekciós rendszer válaszérzékenységének finomhangolása-jelentősen csökkentheti az anyaghulladékot és a beállítási időt az indítások és a tekercsek változásai során. A berendezések integrálása a gyár gyártási végrehajtási rendszerébe (MES) vagy az IoT platformba lehetővé teszi a berendezések állapotának, a termelési hatékonyság és a termékminőség-mutatók valós idejű megfigyelését, felbecsülhetetlen értékű adatokat szolgáltatva a vezetői döntéshozatalhoz. Ezenkívül az operátorok speciális képzése kiemelkedő fontosságú. A képzett technikusok gyorsan végezhetnek átmeneteket, proaktívan azonosíthatják a potenciális problémákat, és hatékonyan beavatkozhatnak, ezáltal minimalizálva a nem tervezett állásidőt és biztosítva a sima és hatékony termelési áramlást.Kritikus értékelési mutatók a kiváló minőségű, roll-to-roll automatikus tekercselő berendezés kiválasztásához

A konkrét termelési igények kielégítő, roll-to-roll automatikus kanyargós gépének kiválasztása átfogó értékelést igényel. A berendezések stabilitásának és megbízhatóságának a legfontosabb prioritásnak kell lennie, tükrözni a magkomponensek megválasztásában, valamint a mechanikai szerkezet általános merevségének és megmunkálási pontosságának. A robusztus keret és a precíziós átviteli rendszer képezi a hosszú távú stabil működés fizikai alapját. A vezérlőrendszer kifinomultsága és felhasználóbarátsága ugyanolyan kritikus. Az intuitív emberi gép interfész (HMI), a több anyagi recept-tárolás támogatásával és az átfogó diagnosztikai funkciókkal ellátott rendszer jelentősen csökkentheti a működési bonyolultságot és javíthatja a karbantartási hatékonyságot. A gép kompatibilitási és állítható tartománya határozza meg annak alkalmazásának szélességét. Alapvető fontosságú annak ellenőrzése, hogy a berendezés képességei az anyag szélességével, a vastagság tartományával és a maximális tekercs átmérőjével összhangban állnak -e mind a jelenlegi, mind a jövőbeli terméktervekkel. Végül, a gyártó műszaki támogatása és az értékesítés utáni szolgáltatási képesség létfontosságú lágy metrikát jelent. A gyors műszaki válasz és a megbízható alkatrészek ellátása nélkülözhetetlen ahhoz, hogy a gyártósor továbbra is értéket generáljon.Ennek a technológia innovatív alkalmazási gyakorlatának feltárása a rugalmas elektronikai területen

A roll-to-roll automatikus fotoelektromos tekercselési technológia értékét mélyen bebizonyítja a rugalmas elektronikai gyártás területén. Itt különféle értékes rugalmas szubsztrát anyagokat, például poliimid vagy átlátszó poliészter fóliákat dolgozik fel, kivételes hatékonysággal és következetességgel. Ez a rugalmas nyomtatott áramköri táblák (FPCBS) előállításának szinte minden alapvető folyamatához szerves része-a rézrétegű rétegek pontos maratásából a védőborító fóliák pontos laminálásáig, és végül a késztermék tekercséhez. Nagy pontosságú irányítási képessége biztosítja, hogy a mikronszintű áramköri minták tökéletesen igazodjanak a többrétegű laminálás során, míg a stabil feszültségvezérlés megakadályozza, hogy a törékeny áramkörök megszakadjanak vagy deformálódjanak a szállítás során. Az FPCBS-en túl ez a technológia alapvető folyamatként szolgál az élvonalbeli termékek, például a rugalmas kijelzők, az RFID címkék és a vékonyréteg-napelemek gyártásához, lehetővé téve számos hordható eszköz és IoT végpontok létrehozását, és hatalmas alkalmazási potenciálokat mutat.